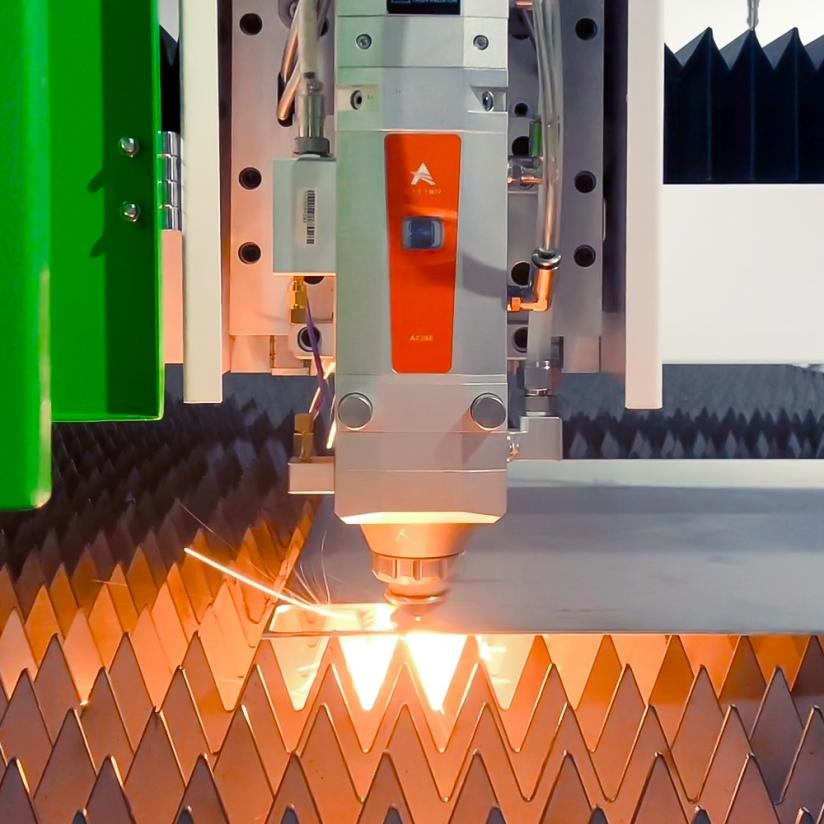

ファイバーレーザー切断機がワークピースを切断できないことは、次の 3 つの側面から分析できます。

1. 補助ガス。ファイバーレーザー切断機を使用して切断する場合、一定量の補助ガスが必要です。このとき、補助ガスは切断時に発生するカスを完全に除去するのに十分な圧力を必要とします。一般に厚いワークを切断する場合はエア圧力を少し下げる必要があり、ワークに付着したカスが刃先を傷めてしまいます。ガス圧力を上げると切断速度が向上しますが、最大値に達した後もガス圧力を上げ続けると、実際には切断速度が低下する可能性があります。この干渉は溶解効率に影響を与え、場合によってはパターン構造を変化させ、切断品質の低下につながる可能性があります。ビームが発散しすぎてスポットが大きくなりすぎると、非効率的な切断という重大な結果が生じる可能性さえあります。

2. 作業台の精度。ワークベンチの精度が不均一である場合、またはその他の理由により、高精度のレーザー切断効果が得られる場合もあります。

3. レーザー光線。レーザーから放射されるビームは円錐形であるため、切断されたギャップも円錐形になります。この場合、厚さ0.4mmのステンレス鋼は、カットギャップ3mmよりもはるかに小さくなります。したがって、レーザービームの形状は金属レーザー切断機の切断精度に影響を与える大きな要素となります。この円錐状のレーザービーム条件では、ワークピースが厚くなるほど精度が低下し、切断の継ぎ目が大きくなります。同じ材質でも、材質の組成が異なると切断精度も異なります。したがって、ワークピースの材質もレーザー切断の精度に一定の影響を与えます。さらに、以下の状況もレーザー切断機の加工が不安定になる主な原因です。レーザーヘッドのノズルの選択が加工プレートの厚さと一致しません。レーザー切断のライン速度が速すぎるため、ライン速度を下げるための動作制御が必要である。ノズルの誘導が正確ではなく、レーザー焦点位置の誤差が大きすぎます。特にアルミニウムを切断する場合、最も発生する可能性が高いため、ノズルの誘導データを再テストする必要があります。